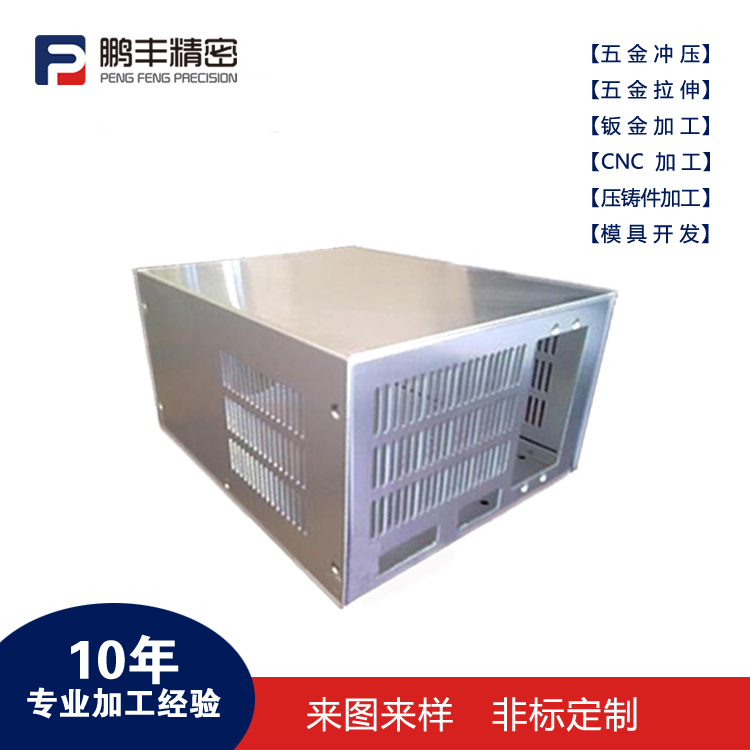

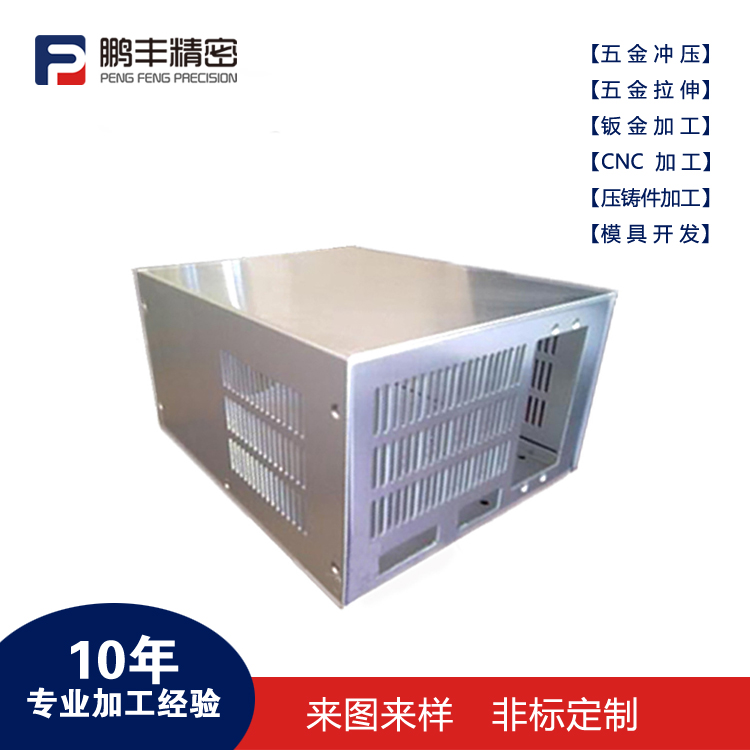

全部加工樣品

日(rì)期:2025-06-21 編輯:橙子视频app下载精(jīng)密五金 閱讀: 51

在(zài)金屬板材的衝壓成型(xíng)過程中,拉伸(shēn)工藝是一種常見的(de)成型方式。但(dàn)在實際(jì)操作(zuò)時會發現,拉伸模具(jù)加工完成後,工件底部會出現較(jiào)大程度的回彈情況(kuàng),這不僅影響了產品的精度和質量,還可能(néng)帶(dài)來後續裝配問題。那麽導致這種現象出現的主要原因有哪些呢?

一、材料屈服強度與彈性模量之(zhī)比:當這一數值比較大時,在相同變形條件下,卸載後的(de)回彈角也會隨(suí)之增大。因此(cǐ)對於容易產生回彈的產品,可以(yǐ)選擇使用屈服點(diǎn)比較低或彈性模量較高的材料。

二、相對彎曲半徑r/t(r為彎曲半徑,t為板厚),如果該(gāi)值越大,則表示變形程度越小,此時回彈量也會增加。相反地,減小r/t則能夠(gòu)有效地降低回彈發生概率。

三、拉深係數m也是造成回彈(dàn)的(de)一個因(yīn)素。通常情況(kuàng)下,m值越小表明(míng)其變形程度越大;而隨著m值得變大,成形極限提(tí)高的同(tóng)時,塑性應(yīng)變減少,使得卸載時更容易發生回彈。

四、最後,我們還需要考慮到摩擦力的影響。當摩擦阻力過大時,會導致傳力區(qū)麵積減少以及側壁壓縮應力下降等問題,從而加大了回(huí)彈角度。

綜上所述,隻有充分理解並掌握這些關鍵因素才能更好地控製和調整生產過程中的參數設(shè)置,並最終(zhōng)實現高質量的(de)拉伸模具製造。

135-2877-5529

135-2877-5529